Qualitäts- & Prozessoptimierung: Feuchtemessung in der Gipsfaserplatten Produktion

18.02.2020 | von Mirande Wolvekamp

Qualitätsverbesserung von Gipsfaserplatten bei der Firma Fermacell-James Hardie mit Hilfe einer Online-Feuchtemessung von ACO

Fermacell gypsum fibreboards - who doesn´t know them? In the seventies, Fermacell GmbH laid the essential foundation of its success with the development of a material which today is indispensable in the construction industry.

Herstellungsverfahren für Gipsfaser-Platten

Fermacell gypsum fibre boards mainly consist out of gypsum, a by-product of flue gas desulphurisation in coal-fired power stations and paper fibres made from recycled waste paper. These two raw materials are mixed and after addition of water - without a binding agent - they are pressed under high pressure to form stable boards. However, before the boards can be impregnated with a water-repellent agent in the final production step, a residual moisture content of between 1.2% and 2% must be achieved in the boards. If the moisture content is below 1.2%, there is a risk that the boards will absorb moisture from the air and swell dimensionally.. Above 2% water content the boards dehydrate themselves and shrink. The target value for an optimal production process is a moisture content of about 1.5%. In order to achieve this target, the gypsum fibre boards are optimally dried by means of a floor dryer in combination with a moisture measurement system.

Feuchtemessung - ein Muss in der Gipsindustrie?

It is necessary to continuously check the residual moisture after the drying process. The samples were initially taken manually by laboratory staff and subsequent evaluation in the laboratory are neither cost-effective nor timely-efficient. Out of that reason an adequat alternative solution was sought. An inline moisture measurement from ACO should make it possible to intervene specifically in the drying process. Through temperature and speed control of the gypsum dryer in combination with the moisture singal from the moisture sensors quality is assured and production rejects are avoided. Gypsum fibre boards that are still too moist are scrapped and reused as raw material in the plant.

More detailed tech articles about moisture measuring gypsum:

moisture measurement - gypsum industry

moisture measurement gypsum - storage process

moisture measurement gypsum - produrciton process

Wie funktioniert eine Feuchtemessung?

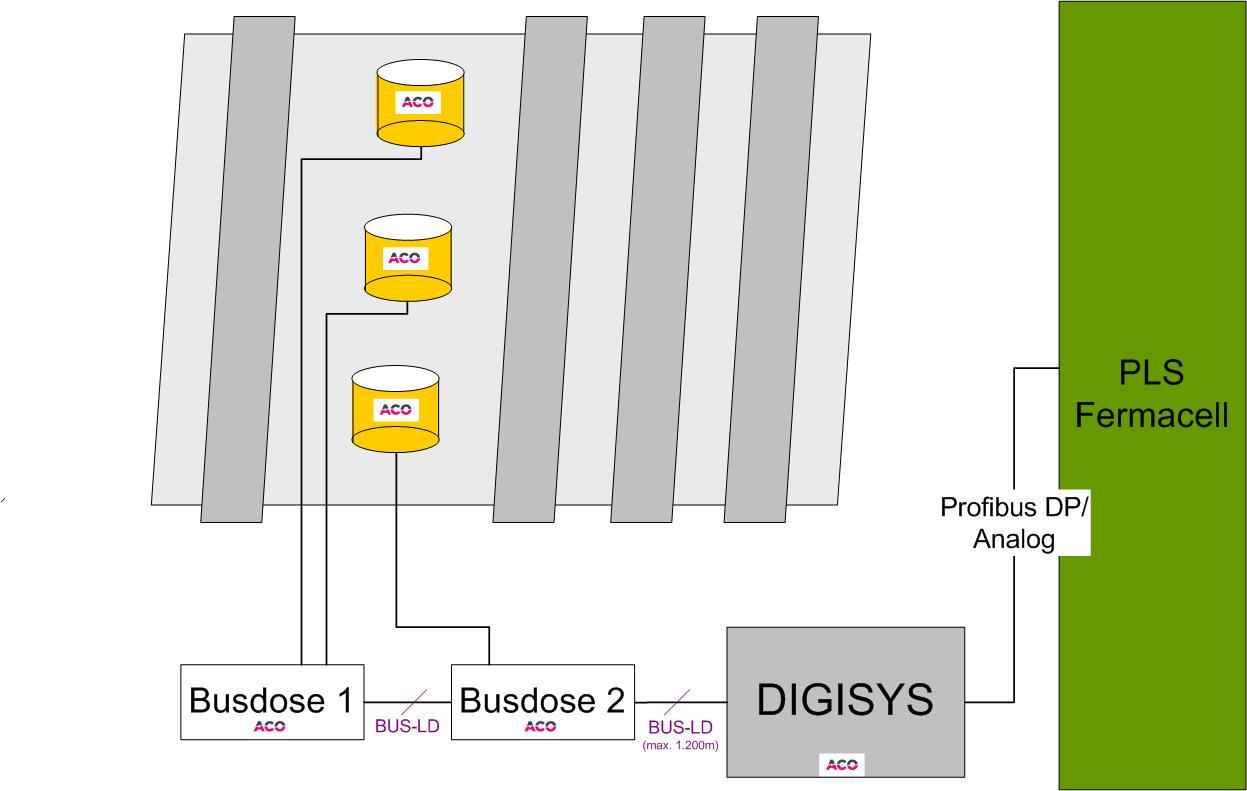

ACO moisture sensors work with the capacitive measurement principle. The signal transmission between the evaluation unit (DIGISYS) and the higher-level control system is carried out either via Profibus DP or analogue standard signals. For each moisture sensor the measured value is transferred to the process control system (PLC) to detect the moisture distribution ratio within the gypsum board width.

The calibration of the moisture measuring system was carried out during commissioning directly in the production process with an easy manageable calibration software. The calibration data is stored in the evaluation unit (DIGISYS). If a sensor has to be replaced, no recalibration is necessary. Up to 16 moisture sensors can be connected to one evaluation unit. Each moisture sensor is able to store and use 16 different material curves. The penetration depth of the moisture sensor is up to 150mm, depending on material and installation situation. The moisture sensor electronics is installed in a robust "golden" stainless steel housing, which can be mounted flexibly using the supplied clamping ring.

Read a detailed article about: How does a moisture meausrement work?

Prozessintegration der Feuchtemessung: So integrieren Sie eine Feuchtemessung in den Produktionsprozess von Gipsfaserplatten!

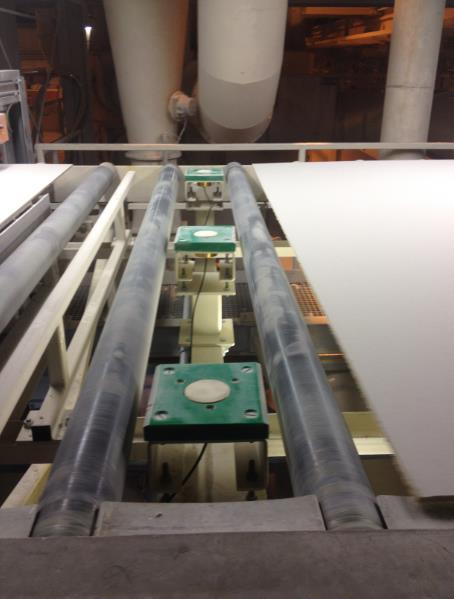

One of the most important aspects in the realization process of a moisture measurement is the correct installation position of the moisture sensors. In this special case an installation possibility was sought that would allow the moisture to be measured in the gypsum boards of varying thickness without much effort. On one hand the flow of the system can`t be disturbed in a negative way and on the other hand the best measuring accuracy should be achieved. Out of that two reasons it were decided to measure the gypsum fibrebords inline directly within the transport roller conveyor. This allows the sensor to perform a continuous moisture measurement over the entire length of the plate without actively intervening the production process of the gypsum fibre boards.

Prozessüberwachung und Prozesssteuerung: Wie eine Feuchtemessung in einen Produktionsprozess für Gipsfaserplatten integriert werden muss.

The first test moisture measurements showed that the floor dryer don`t dry homogeneously. One sensor alone is not able to detect differences in the moisture content of the 12 gypsum fibre boards. To be able to detect and evaluate the distribution of residual moisture over the complete gypsum boards with a width of 2.5 m, it is necessary to install at least three moisture sensors dispersion over the entire board width.

In order to control the gypsum dryer, the measured moisture values of the gypsum fibre boards are averaged from the 12 individual floors. With this average moisture value of the gypsum fibre boards the dryer can be controlled. Prior to this, the boards were monitored by means of a hand-held moisture meter "Bindicator", but the measured values were not very accurate. Through the used hand held moisture meter there was a tendentially high percentage of poor quality fibre gypsum boards which were also returned by customers. After equipping the board line with an ACO moisture measurement the quality returns due to incorrect moisture content quickly decreased and production is now at a more consistent quality.