Qualitäts- & Prozessoptimierung: Feuchtemessung in der Gipsfaserplatten Produktion

18.02.2020 | von Mirande Wolvekamp

Qualitätsverbesserung von Gipsfaserplatten bei der Firma Fermacell-James Hardie mit Hilfe einer Online-Feuchtemessung von ACO

Fermacell Gipsfaser-Platten - wer kennt sie nicht? In den siebziger Jahren legte die Fermacell GmbH mit der Entwicklung eines Werkstoffs, der heute aus der Bauindustrie nicht mehr wegzudenken ist, den wesentlichen Grundstein für ihren Erfolg.

Herstellungsverfahren für Gipsfaser-Platten

Fermacell Gipsfaser-Platten bestehen hauptsächlich aus Gips, einem Nebenprodukt der Rauchgasentschwefelung in Kohlekraftwerken, und Papierfasern aus recyceltem Altpapier. Diese beiden Rohstoffe werden gemischt und nach Zugabe von Wasser - ohne Bindemittel - unter hohem Druck zu stabilen Platten gepresst. Bevor die Platten jedoch im letzten Produktionsschritt mit einem wasserabweisenden Mittel imprägniert werden können, muss in den Platten eine Restfeuchte zwischen 1,2 und 2 % erreicht werden. Liegt der Feuchtigkeitsgehalt unter 1,2 %, besteht die Gefahr, dass die Platten Feuchtigkeit aus der Luft aufnehmen und aufquellen. Über 2 % Wassergehalt trocknen die Platten aus und beginnen zu schrumpfen. Der Zielwert für einen optimalen Produktionsprozess ist ein Feuchtigkeitsgehalt von etwa 1,5 %. Um dieses Ziel zu erreichen, werden die Gipsfaser-Platten mit Hilfe eines Etagentrockners in Kombination mit einem Feuchtemesssystem optimal getrocknet.

Feuchtemessung - ein Muss in der Gipsindustrie?

Es ist notwendig, die Restfeuchte nach dem Trocknungsprozess kontinuierlich zu kontrollieren. Die Proben wurden zunächst manuell von Labor Mitarbeitern entnommen und die anschließende Auswertung im Labor ist weder wirtschaftlich noch zeitlich effizient. Aus diesem Grund wurde nach einer geeigneten Alternativlösung gesucht. Eine Inline-Feuchtemessung von ACO ermöglicht es, gezielt in den Trocknungsprozess einzugreifen. Durch die Temperatur- und Drehzahlregelung des Gipstrockners in Kombination mit der Feuchtemessung durch die Feuchtesensoren wird die Qualität gesichert und Produktionsausschuss vermieden. Gipsfaserplatten, die noch zu feucht sind, werden aussortiert und als Rohmaterial in der Anlage wiederverwendet.

Ausführlichere technische Artikel zur Feuchtemessung von Gips:

Wie funktioniert eine Feuchtemessung?

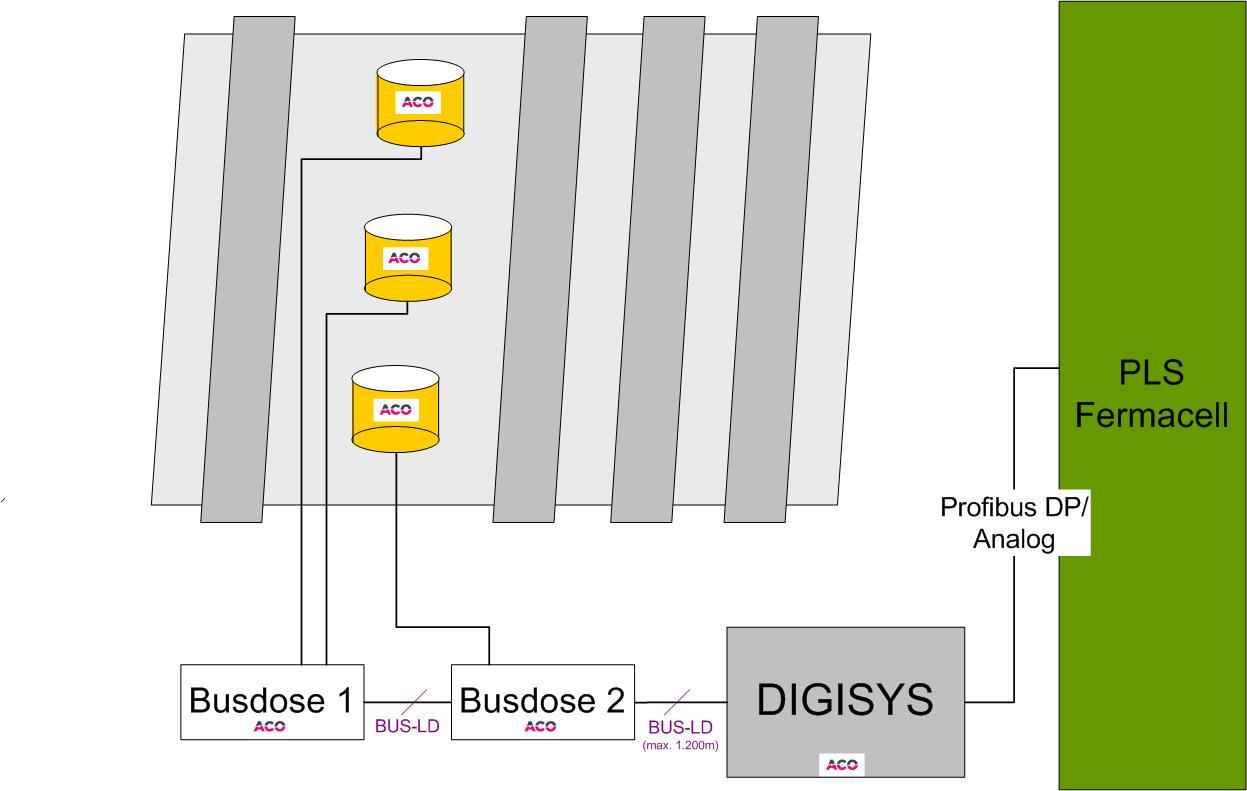

ACO Feuchtesensoren arbeiten nach dem kapazitiven Messprinzip. Die Signalübertragung zwischen der Auswerteeinheit (DIGISYS) und der übergeordneten Steuerung erfolgt entweder über Profibus DP oder analoge Normsignale. Für jeden Feuchtesensor wird der Messwert an das Prozessleitsystem (SPS) übertragen, um das Feuchteverteilungsverhältnis innerhalb der Gipsplattenbreite zu erfassen.

Die Kalibrierung des Feuchtemesssystems wurde bei der Inbetriebnahme direkt im Produktionsprozess mit einer einfach zu handhabenden Kalibriersoftware durchgeführt. Die Kalibrierdaten werden in der Auswerteeinheit (DIGISYS) gespeichert. Wenn ein Sensor ausgetauscht werden muss, ist keine Neukalibrierung erforderlich. Es können bis zu 16 Feuchtesensoren an eine Auswerteeinheit angeschlossen werden. Jeder Feuchtesensor kann 16 verschiedene Materialkurven speichern und verwenden. Die Eindringtiefe des Feuchtesensors beträgt bis zu 150 mm, je nach Material und Einbausituation. Die Elektronik des Feuchtesensors ist in einem robusten "goldenen" Edelstahlgehäuse untergebracht, das mit dem mitgelieferten Klemmring flexibel montiert werden kann.

Lesen Sie einen ausführlichen Artikel über: Wie funktioniert die kapazitive Feuchtemessung?

Prozessintegration der Feuchtemessung: So integrieren Sie eine Feuchtemessung in den Produktionsprozess von Gipsfaserplatten!

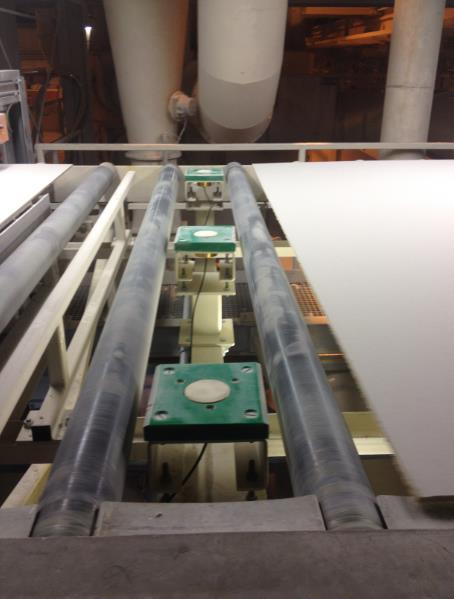

Einer der wichtigsten Aspekte bei der Realisierung einer Feuchtemessung ist die richtige Einbauposition der Feuchtesensoren. In diesem speziellen Fall wurde eine Einbaumöglichkeit gesucht, die es erlaubt, ohne großen Aufwand die Feuchte in den unterschiedlich dicken Gipskartonplatten zu messen. Zum einen darf der Ablauf des Systems nicht negativ gestört werden und zum anderen soll die höchste Messgenauigkeit erreicht werden. Aus diesen beiden Gründen entschied man sich für eine Inline-Messung der Gipsfaserplatten direkt in der Förderrollenbahn. Dadurch kann der Sensor eine kontinuierliche Feuchtemessung über die gesamte Länge der Platte durchführen, ohne aktiv in den Produktionsprozess der Gipsfaserplatten einzugreifen.

Prozessüberwachung und Prozesssteuerung: Wie eine Feuchtemessung in einen Produktionsprozess für Gipsfaserplatten integriert werden muss.

Die ersten Test-Feuchtigkeitsmessungen zeigten, dass der Etagentrockner nicht homogen trocknet. Ein Sensor allein ist nicht in der Lage, Unterschiede im Feuchtegehalt der 12 Gipsfaserplatten zu erkennen. Um die Verteilung der Restfeuchte über die kompletten Gipsplatten mit einer Breite von 2,5 m erfassen und auswerten zu können, ist es notwendig, mindestens drei Feuchtesensoren über die gesamte Plattenbreite verteilt zu installieren.

Für die Steuerung des Gipstrockners werden die gemessenen Feuchtewerte der Gipsfaserplatten aus den 12 einzelnen Etagen gemittelt. Mit diesem durchschnittlichen Feuchtewert der Gipsfaserplatten kann der Trockner gesteuert werden. Zuvor wurden die Platten mit einem Handfeuchtemessgerät "Bindicator" überwacht, aber die Messwerte waren nicht sehr genau. Durch das verwendete Handfeuchtemessgerät gab es einen tendenziell hohen Anteil an minderwertigen Fasergipsplatten, die auch von Kunden zurückgeschickt wurden. Nach der Ausstattung der Plattenanlage mit einer ACO Feuchtemessung gingen die Qualitätsrückläufer aufgrund von falschem Feuchtegehalt schnell zurück und die Produktion ist nun von gleichmäßigerer Qualität.